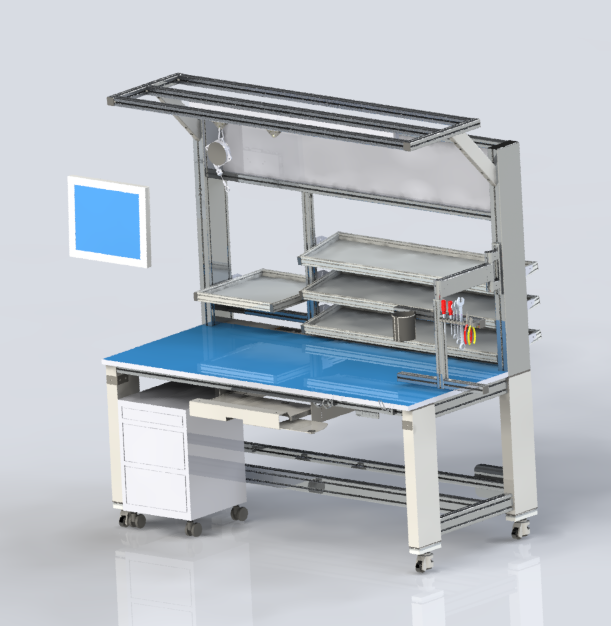

压装工作台

压装工作台是用于对工件进行精准压力装配的专用设备,核心作用是通过可控压力将零部件(如轴承、轴套、衬套)压合或组装到位。

核心结构组成

压装工作台的结构围绕 “精准施压” 和 “稳定固定” 设计,主要包含三部分:

- 压力执行系统:核心为压力源,常见类型有液压缸、气缸或电动丝杆。液压式输出压力大,适合重型工件;电动式控制精度高,适合精密装配需求。

- 工作台面:通常采用高强度铸铁或钢材制成,表面平整且带有 T 型槽或定位孔。T 型槽用于安装夹具或定位块,确保工件在压装过程中不位移。

- 控制系统:配备操作面板和压力传感器,可设定压力值、压装行程、保压时间等参数。部分高端型号带有数字显示屏,能实时显示压力曲线,便于监控装配质量。

关键技术参数

选择压装工作台时,需重点关注以下 4 个核心参数:

- 额定压力:工作台能持续输出的最大压力,单位为千牛(kN),需匹配工件所需的装配压力。

- 压装行程:压力执行部件的最大移动距离,需覆盖工件从定位到压装完成的总高度差。

- 压力精度:实际输出压力与设定压力的偏差范围,精度越高,越能避免工件压伤或装配不到位。

- 工作台尺寸:台面的长、宽及承重能力,需确保工件能完全放置且不超出承重上限。

核心功能优势

- 装配精度高:通过压力传感器和控制系统,可精准控制压力和行程,减少人工装配的误差,降低产品不良率。

- 操作安全:配备急停按钮、安全光栅等防护装置,当人体或异物进入压装区域时,设备会立即停机,避免安全事故。

- 效率与追溯性:可预设压装程序,实现批量工件的标准化操作;部分型号支持数据存储,可记录每一次压装的压力曲线,便于质量追溯。